印刷検査装置とは何か -種類やメリット・デメリット、仕組み-

印刷の生産性を支える印刷検査装置

印刷検査装置とは従来目視検品を行っていた印刷品質の確認を画像処理技術により自動化することで検品の精度を上げつつ、省人化や生産効率の向上といったメリットをもたらす装置です。

※より詳しい印刷検査装置の導入効果やメリットに関してはこちら

印刷検査装置の種類

インライン検査装置

インライン検査装置は生産機に直接スキャン装置等をとりつけ、生産と並行して印刷検査を行う装置となります。

メリットは全数・全面検査を生産と並行して行えることが挙げられます。不良の排出に関してはナンバリング装置やテープインサーターでマークする方法や、ダブルデリバリー流用や後付けリジェクターにより自動排出する方法もございます。

デメリットは検査装置を通ったあとの過程で発生する欠陥、例えば加工工程での欠陥等には対応できないことが挙げられます。

弊社装置ではSENSAIがこのインライン検査装置にあたります。

オフライン印刷検査装置

搬送機を別途用意し、その搬送機上に印刷検査装置を取り付けます。

メリットは印刷検査に特化した搬送機であること、最終工程後に全数検査を行えること、検査と並行して不良振分けが可能なこと、一台で複数の生産機を担当できること等が挙げられます。

デメリットは検査を行うための工程がひとつ増えること、検査機の設置スペースが必要なことが挙げられます。

弊社装置ではPLUSTER、STS-550等にあたります。

オフライン刷り出し・抜き取り検査装置

刷り出し時や抜き取り時のシートの印刷検査を行う装置です。

基本的にはその精緻さを用いて版キズや文字欠け等を見つけることを目的とします。

メリットはワークが完全固定のため、スキャン画質をかなり上げることが出来、精密な検査が可能なことです。

デメリットは全数検査ではなく、抜き取り検査になってしまうことです。

弊社装置ではBISAIがそれにあたります。

印刷検査装置の基本的な仕組み

印刷検査装置は以下のような仕組みで検査を行います。

- 良品基準となる画像(マスター画像)を登録する

- マスター画像を基準に検査の厳しさ、検査する領域を設定する

- 検査対象となる印刷物をマスター画像と比較し、差分(=欠陥)を見つける

- 差分があった場合は報告する

1.良品となる画像を登録する

一般的な印刷検査装置は、まず良品基準を登録することから始めます。

この良品基準は大きく分けて以下の二つのケースがあります。

- 機長様やオペレーター様が印刷が安定したと判断した印刷物をスキャンするケース

- PDF等の刷版データを事前に取り込み、それを基準とするケース

スキャンデータ同士の検査のメリット・デメリット

メリット

検査対象物と基本的には同じものが良品基準となるため、より厳しい検査が行えます。

デメリット

良品基準選定が「ヒトの目」で行われることから、技能や感覚に左右されてしまう場合があります。

刷版データ対スキャンデータの検査のメリット・デメリット

メリット

刷版データは基本的には「正しい」ため、ヒトの目が介入する要素が極端に少ないことが挙げられます。

デメリット

データと実際の印刷物では色合いが大きく違うことや、ファイル形式や性質の違う二つのデータを比較可能にする加工を行うため、「本質的には違うもの同士を検査する」ことになり、印刷物のスキャンデータ同士の検査に比べ、厳密性に劣るケースがあります。

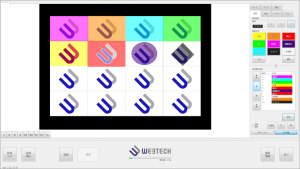

2.マスター画像を基準に検査の厳しさ、検査する領域を設定する

印刷品質検査の次のステップでは「検査する領域」と「検査の厳しさ」を設定します。

多くの印刷検査装置では1種類のワークの上に、複数の検査領域を設定することが可能になっており、それぞれの検査領域に異なる検査設定を設定することが可能です。

例えば、

- 文字の部分には最も細かい欠陥まで発見できる検査設定

- 写真の部分には中程度の厳しさの検査設定

- ベタ部分には甘めの検査設定

以上のように分けることが可能です。

弊社の検査ソフトSENSAIでは検査領域を表示する際に、個々の領域に設定されている検査の厳しさをもとに色分けを行い、どこにどのような検査が設定されているか判別できるようになっております。

3.検査対象となる印刷物をマスター画像と比較し、差分(=欠陥)を見つける

検査領域と厳しさが設定できたら、いよいよ検査です。

設定に基づき、良品基準と対象印刷物を比較し、欠陥を見つけていきます。

欠陥を欠陥として判定する基準は主に以下二つとなります。

- 濃度差(=色の差)

- サイズ(=画素数)

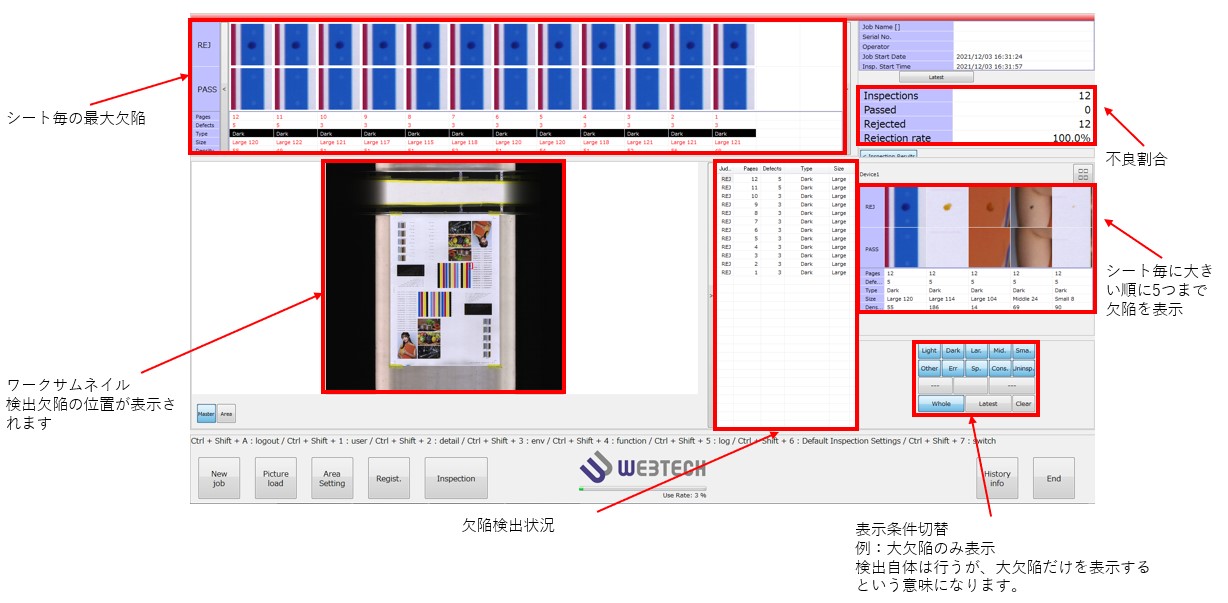

- シート毎の最大欠陥を最もわかりやすく表示する=不良紙の発見(代表)

- シートに含まれる欠陥を大きい順に5つ表示する=不良紙の発見(詳細)

- 欠陥の性質を「色濃度差」、「欠陥サイズ」、「欠陥の明暗」、「連続欠陥」で表示=欠陥の性質の確認

- 欠陥発生位置をサムネイル上に表示する=欠陥発生位置の傾向性の確認

- 欠陥発生割合を表示する=生産効率の確認

- 大サイズ欠陥が発生した場合のみブザーを鳴らす

- 大中小全てでブザーを鳴らすが、音色を分ける

- 小サイズの欠陥の場合はブザーを鳴らさないが、連続して同じ位置に発生した場合は特定の音色を鳴らす

実際には、他にも多くの画像処理を行った上で良品とターゲットを比較しておりますが、メインとなるのは上記二点となります。

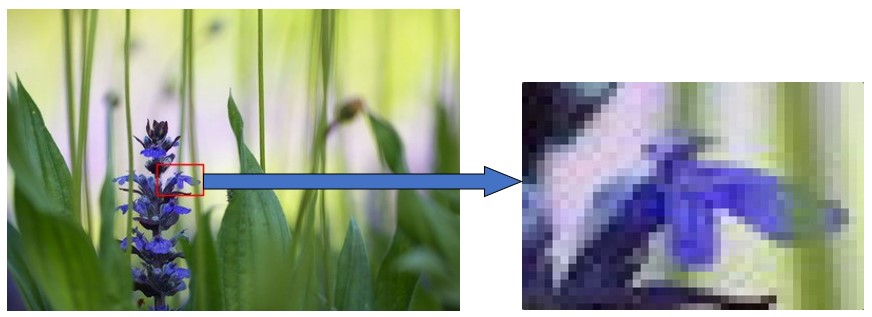

濃度差とは?

濃度差とはデジタル画像上の「色の差」のことです。

ここではカメラによりスキャンされた画像を例に説明します。

カメラでスキャンされた画像を拡大していくと、ピクセルや画素と呼ばれる色のついた四角の集合体であることがわかると思います。

印刷品質検査装置では同じ位置のピクセル同士の色を比較し、違った場合にその部分を差分=欠陥として扱います。

カメラは現実世界の色をRGB(R=RED, G=GREEN, B=BLUE)と呼ばれる光の三原色の組み合わせで把握します。

RGBの各色に255諧調存在し、R=0, G=0, B=0が黒、R=255, G=255, B=255が白になります。

例えば下の画像はR=60, G=210, B=220です。

検査装置では欠陥とすべきレベルの色の違いをこのRGBの値を用いて設定します。

例えば濃度閾値15という設定をした場合、R,G,Bのいずれかで15以上の変化があった場合、欠陥として扱います。

また、弊社では欠陥の色濃度差を「明」と「暗」に分けて設定可能にしております。

マスターより色が薄くなった場合は「明欠陥」、マスターよりも色が濃くなった場合は「暗欠陥」となります。

実際の欠陥でいうと黒い文字の欠けは「明欠陥」、黒インク飛びは「暗欠陥」です。

サイズとは?

先述のとおり、デジタル画像とはピクセルの集合体となります。

欠陥サイズとは、欠陥部を構成するピクセルの数という意味になります。

濃度差で差異をみつけ、かつ、その差異の範囲が設定された欠陥サイズ(=ピクセル数)を上回った際に欠陥として扱います。

4.欠陥を報告する

ここまでで見つけた欠陥を次はオペレーターに報告します。

ソフトウェアの画面(ユーザーインターフェース、略してUIとも呼ばれます)やブザー等を用いて報告します。

印刷検査装置メーカー各社の個性が出る部分であり、かつお客様との接点でもあります。

ソフトウェア画面による報告

弊社の印刷検査ソフトSENSAIのUI画面は以下のような構成です。

弊社のソフトウェアを例にとると、以下のように報告を行います。

弊社のUIのコンセプトは、不良紙を迅速に発見すること、生産率の確認ができること、不良発生の傾向がわかるようにすることに重きを置いております。

不良紙を発見することは当然の機能ですね。

他に、生産効率がリアルタイムでわかることも、ある意味わかりやすい機能だと思います。

不良の発生傾向に関しては同じ位置に欠陥が連続・集中していた場合、機械を停止し、それ以降の生産に影響が出ないようにメンテナンスをするために必要な機能であるというコンセプトになります。

ブザーによる報告

省人化が叫ばれる現在、印刷検査装置のモニターの前に専従の人員を配置することは困難です。

印刷機のオペレーターも常に印刷品質検査装置の結果を確認している時間はありません。

そこで、印刷検査装置は欠陥が発生した際に、ブザーにてその結果を報せるという機能を持ち合わせております。

例えば、弊社のSENSAIではブザーを鳴らすだけではなく、ブザーの音色により発生した欠陥種別まで報告する方式をとっております。

ブザーの音色はお客様のニーズに合わせて設定で可能であり、例えば下記のようなことが可能です。

以上のようにブザーの挙動を設定することで、検査装置に張り付いていなくとも、迅速に不良発生を知ることが可能です。

おわりに 印刷検査装置とは?

本記事では印刷検査装置とは何かをご説明いたしました。

印刷検査装置とは画像処理技術を使い、検品作業を自動化し、確実にする装置であることが伝われば幸いです。

印刷検査装置の種類により、以下のように、メリット・デメリットは存在するものの、どの装置も適切な経営・生産コンセプトに基づき運用していただくことで生産現場の効率性を向上することが可能になります。

| 種類 | メリット | デメリット |

|---|---|---|

| インライン印刷検査装置 | 全数・全面検査が生産と並行して行える。 | 検査装置を通ったあとの工程は検査できない。 |

| オフライン印刷検査装置 | 全数・全面検査を行い、不良排出も可能。 | 検査機設置スペースや人員の確保が必要。工程が増える。 |

| オフライン刷り出し・抜き取り印刷検査装置。 | 超高精度の撮像で細い版キズや細かい文字欠けを発見可能。 | 抜き取り検査のため、全数検査が行えない。 |

弊社では「印刷品質検査装置を導入すること=自社の印刷品質基準を決めること」という視点から、ただの装置売りではなく、品質管理のトータルサポートを行うことを心掛けております。

今後もホームページ上にて印刷品質検査装置の導入というテーマで情報発信を進めて参りますので導入検討の一助にして頂ければ幸いです。

※本コラムや製品に関するお問い合わせはこちらから